Gyárban jártunk

2015.10.13. 05:00 | Thoreau 0 Komment

Bár a Furdancs blog az otthoni barkácsolást népszerűsíti, azért mi is tudjuk, hogy nem mindent lehet házilagosan előállítani. Például a fürdőszobáinkban található, kerámiából készült berendezési tárgyak is ebbe a csoportba tartoznak. Kerámiából, vagyis égetett agyagból persze már igen régen készít az ember tárgyakat, de mint most látni fogjuk, azért minőségi mosdókagylót, vagy épp WC csészét gyártani nem is olyan egyszerű...

A gyárlátogatás apropóját a most 50 éve alapított Alföldi kerámiagyár születésnapja szolgáltatta. Fél évszázaddal ezelőtt, 1965-ben egy minisztertanácsi rendeletnek köszönhetően alapították meg az egykori Alföldi Porcelángyárat Hódmezővásárhelyen. Az akkoriban szinte a teljes magyar igényt kielégítő korszerű üzem a nyolcvanas években már 3000 embert is foglalkoztatott. A rendszerváltozás után a német Villeroy & Boch AG 1992-ben sikeresen privatizálta a szocialista nagyvállalatot.

A hódmezővásárhelyi cég fő eladási piacai Németország, Franciaország és a skandináv országok. Magyarországon az Alföldi és a Villeroy & Boch márkával van jelen a cég, és megközelítőleg 50 %-os a kerámiapiaci részesedése. A Villeroy & Boch Magyarország Kft. nagy hangsúlyt fektet a fejlesztésre, így most már évente megközelítőleg 300-500 millió forintot fordít beruházásokra.

A magyarországi üzem a konszernen belül egyre több márkatermék gyártását kapja meg, aminek nagyobb az élőmunka igénye, ezért ha kisebb volumenben is, de folyamatosan tud bővíteni és létszámot növelni. A cég nagy hangsúlyt fektet az oktatásra is. A termékösszetétel miatt egyre több öntőre van szükség, de mivel a cég egyedül van Magyarországon a szaniter iparágban, ilyen típusú szakmunkásképzés nincs a hazai iskolarendszerben. Az elmúlt években nagyon jó együttműködés alakult ki a Hódmezővásárhelyi Integrált Szakképző Központtal. A társaság közös tanrend alapján egy erre a célra kialakított üzemben évente 20-40 diákot fogad, akik ösztöndíjat és egyéb támogatásokat kaphatnak. A fiatal kerámiaipari szakmunkások 50-60 %-a a Villeroy & Boch Magyarország Kft.-nél vállal munkát a tanulmányai végeztével, ami nagyon jó arány.

A konkrét látogatáson végigvezettek a teljes gyártósoron. Az alábbiakban láthatóak a fázisokat bemutató képek, némi magyarázattal.

Az alapanyagot jó nagy kupacokban tárolják. Az adott termékek pontos receptúra alapján készülnek, a beérkező alapanyagok csak bevizsgálás után kerülnek felhasználásra:

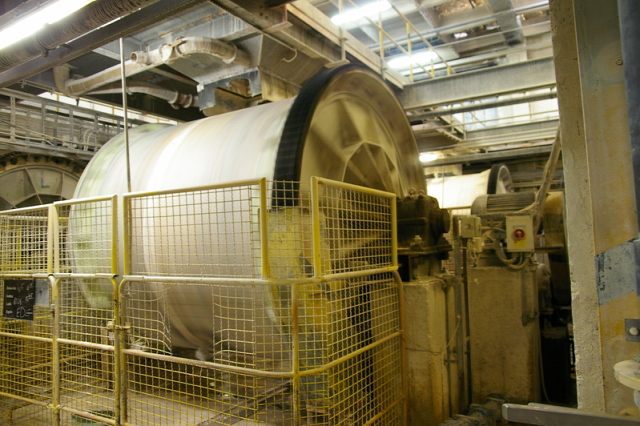

Az alapanyag ezután jó nagy dobokba került, itt éri el a megfelelő állagot, víz hozzáadásával készül a tulajdonképpeni öntömassza:

Az alapanyag ezután jó nagy dobokba került, itt éri el a megfelelő állagot, víz hozzáadásával készül a tulajdonképpeni öntömassza:

Az öntés gipsz öntőformákba történik. A masszával teleöntött formák száraz gipsz anyaga megfelelő idő alatt magába szívja a nedves, folyékony masszából a vizet, ekkor a felesleges, még folyékony masszát kiöntik a formából, és csak a megfelelő, pontosan kiszámolt falvastagságú réteg marad benne. Ez egy bizonyos ideig tartó szikkadás után kivehető a formákból. (Pontosabban a több darabból álló forma vehető le az öntött termékről.):

Az öntés gipsz öntőformákba történik. A masszával teleöntött formák száraz gipsz anyaga megfelelő idő alatt magába szívja a nedves, folyékony masszából a vizet, ekkor a felesleges, még folyékony masszát kiöntik a formából, és csak a megfelelő, pontosan kiszámolt falvastagságú réteg marad benne. Ez egy bizonyos ideig tartó szikkadás után kivehető a formákból. (Pontosabban a több darabból álló forma vehető le az öntött termékről.):

Ezután száradnak a termékek, közben az összeset egyenként átvizsgálják, az öntőformák illesztésénél jelentkező sorjákat eltávolítják, az apró hibákat javítják. (A komolyabban hibás termékek mennek vissza az alapanyag halmokhoz, és újra öntőmassza lesz belőlük.):

Ezután száradnak a termékek, közben az összeset egyenként átvizsgálják, az öntőformák illesztésénél jelentkező sorjákat eltávolítják, az apró hibákat javítják. (A komolyabban hibás termékek mennek vissza az alapanyag halmokhoz, és újra öntőmassza lesz belőlük.):

A tökéletes vízállósághoz persze mázra van szükség. A belső mázréteg szintén öntve kerül a felületre, feltöltik a mázanyaggal a kerámiákat, majd kiöntésre kerül a felesleg. Ez biztosítja, hogy a legtrükkösebb járatokkal és peremekkel rendelkező termékek is tökéletes bevonatot kapjanak:

A tökéletes vízállósághoz persze mázra van szükség. A belső mázréteg szintén öntve kerül a felületre, feltöltik a mázanyaggal a kerámiákat, majd kiöntésre kerül a felesleg. Ez biztosítja, hogy a legtrükkösebb járatokkal és peremekkel rendelkező termékek is tökéletes bevonatot kapjanak:

A külső mázat viszont rendes, jólszituált festőrobotok fújják fel a termékekre:

A külső mázat viszont rendes, jólszituált festőrobotok fújják fel a termékekre:

A mázas termékek megintcsak száradnak pár órát, majd az égetősorra kerülnek. Itt gyakorlatilag egy nap alatt mennek végig. Automatikusan, síneken gördülő kocsikon utaznak. Ezen a képen még a kemence előtt várakozó kocsi látható:

A mázas termékek megintcsak száradnak pár órát, majd az égetősorra kerülnek. Itt gyakorlatilag egy nap alatt mennek végig. Automatikusan, síneken gördülő kocsikon utaznak. Ezen a képen még a kemence előtt várakozó kocsi látható:

Itt viszont már a kemence végén kibukkanó, még meglehetősen forró termékek láthatóak:

Itt viszont már a kemence végén kibukkanó, még meglehetősen forró termékek láthatóak:

Ezután már a csomagolás jön. A gyárban a konszern több márkanevével ellátott termékek is készülnek, ezek például a svéd piacra mennek:

Ezután már a csomagolás jön. A gyárban a konszern több márkanevével ellátott termékek is készülnek, ezek például a svéd piacra mennek:

A raktár elég megdöbbentő méretű, a majd 20 méteres belmagasság a mennyezetig van állványozva. A napi termelés mintegy 4000 darab, képzelhető, hogy van mit raktározni...

A raktár elég megdöbbentő méretű, a majd 20 méteres belmagasság a mennyezetig van állványozva. A napi termelés mintegy 4000 darab, képzelhető, hogy van mit raktározni...

Szóval így fest egy szaniter-kerámia gyár. Az biztos, hogy megérte végignézni a folyamatot. Az sem közömbös, hogy ez esetben tényleg egy sikeres privatizációt láthattunk, ahol a gyár folyamatosan fejlődik tovább, és közben a város egyik meghatározó támogatójává is vált.

A bejáráson sok érdekességet hallottunk, például velünk volt a gyár 50 évvel ezelőtti tervezésében résztvett mérnök is, aki meglehetősen büszke is volt az 50 évet simán kibíró betontartós csarnokokra. De sokat megtudtunk például a formatervezésről és az új termékekről is, mert bizony az, hogy egy tervező rajzából hogyan lesz gyártható termék, az itt a gyárban, az itteni szakértelem segítségével dől el. Általában is az volt a benyomásunk, hogy itt a szakértelmet nagyon megbecsülik. Igaz ez az itteni gyáregységen belül is, de az európai központ és az itteni gyár viszonylatában is. Egyszerűen értékelik az itt összegyűlt tapasztalatot. Például beszélgethettünk a gyár egyik legrégebbi munkásával, aki már 40 éve dolgozik öntőként az Alföldinél. Őt például a világ szinte minden pontjára, a vállalatcsoport számos üzemébe és gyárába hívták már előadásokat, betanításokat tartani. Elég sok technikai jellegű érdekességet is megtudtunk, ezekből néhányat még biztos csokorba szedünk, és egy későbbi posztban megírjuk.

Ha tetszett a bejegyzés, oszd meg ismerőseiddel. Ha nem, akkor is.

Csatlakozz a Furdancs Facebook-közösségéhez! Nem fogjuk megbánni,

Utolsó kommentek